ヒトの血管を正確に再現した次世代型医療用血管モデルシステム

革新的医療用生体モデルの開発で最高の医療品質を目指します

先進医療デバイスを駆使した医療の現場では、テクノロジーの進化に伴い治療技術は日進月歩の発展を続けていきます。しかし、治療対象は生命を宿す人の体であることには変わりはありません。治療に臨む際にそれが熟練した専門医の手技であれ、先進の手術ロボットのスマートアームであれ、人体にかかる影響を限りなく考慮した技術が必要となることに変わりはありません。独自の素材技術に基づき、人の血管形状、動的粘弾性、摩擦性能を極めて正確に再現した血管モデルの開発に成功しました。この本物そっくりな感触をもつモデルにより、これまでの既存の生体モデルでは不可能であった治療感覚を伴った医療トレーニングの実現や、先進の医療デバイスの性能評価の精度を格段に向上させることが出来ます。

(IT情報通信・ソフトウェア)

多彩モジュールブロックを組み合わせて簡単にIoT導入「Tibbo-Pi」

IoTシステムの全てをシームレスに提供いたします!

IoTデバイス「Tibbo-P(i ティーボパイ)」、NTTドコモ様と共同開発した獣害対策IoT製品「Kagatta(カガッタ)」、そして小学生向けプログラミング教材「おとぴ

か」の企画、設計、開発、販売を行っております。その他にも、企業のDX推進のサポートや、AI・IoTに関する業務及び、Webサービスやスマートフォンアプリなど各種システムの受託開発などの業務を請け負っております。

企業のDX推進には、AIやIoTなどの技術の導入や活用とあわせ、実現するためのハードウェア、ソフトウェア、その他業務における幅広い分野のナレッジと経験が必要です。

それらをシームレスに提供することができ、多くの企業のDX推進のサポートや関連する受託開発等のニーズにお応えしているのがコー・ワークスです。

ひかりクリスタR(光触媒)搭載の空気清浄機器の開発から販売

クリーンで快適な室内空気環境を創造します

「ITと環境、健康」をキーワードに、電子部品の製造を中心とした電子デバイス事業、機械加工及びFA装置のメカトロニクス事業、自社商品である空気清浄機等の開発設計・製造・販売の環境システム事業の3事業体制で事業を進めております。自立型メーカーを目指し、約30年前から取り組んでおります光触媒技術に力を入れており、第1世代は「角柱状酸化チタン光触媒」、第2世代は「ナノチタニアプレート」、そして第3世代の「ハイブリッド光触媒」と市場のニーズに合わせて技術を昇華させて参りました(各光触媒は全て特許取得済)。電子デバイス事業・メカトロニクス事業・環境システム事業を連携させ、顧客の多様なニーズにお応え出来る体制となっており、設計・購買・製造・販売とあらゆる角度からお客様を全力でサポート致します。

(農業機械・環境機器の開発・製造・販売メーカー)

各種機械の部品製作(機械加工・製缶・板金加工・溶接・塗装)及び組立までの一貫生産体制が可能

開拓精神を源泉に「人に環境にやさしい」物作りに取り組んでおります

一貫生産体制により、「機械加工・製缶・板金加工・溶接・塗装」及び組立を実施しており、様々な加工を自社で製作することができます。板金加工は薄板から厚板まで加工が可能でロール曲げ加工やプレスブレーキ加工も実施できます。機械加工は旋盤・横型マシニング・5面加工機などを揃えており、溶接ではロボットによる半自動化やアルミ及びステンレス溶接が可能です。塗装はカチオン電着塗装による下塗りとメラミン塗料による上塗りを実施しております。また、「人に環境にやさしい」商品の物作りの取組みとして、SMAMO及びオ・スーノという電動式の商品があります。バッテリーが動力源となり、すべての作業が電動モーターで動くため、静かで排気ガスを排出せずにクリーンな作業ができる商品の開発・製造・販売を実施しております。

高さ35mmの超低床トレッドミル「TreadMaster」

ご要望に合わせた特注仕様の純国産トレッドミルをご提供します

開発から設計、製造、販売、アフターサービスまでを一貫して手掛ける日本国内で唯一のトレッドミルメーカーです。トレッドミルはランニングマシンとも呼ばれております。全国の病院、介護施設、研究機関、大学、ジムへの納入実績があり、スポーツトレーニングや研究用途を始め、リハビリテーションにおける歩行訓練の一助など幅広い用途、分野にてお使い頂いております。製品ラインナップとして、最大時速45㎞、最大傾斜25%を出せる高速トレッドミルや、ダブルベルト方式を採用した左右分離型低床トレッドミルの他、各種オーダーメイドのトレッドミルを揃えております。50年を超える経験と高い技術力にてユーザーの皆さまのニーズを満たすソリューションをご提供します。

台紙を使わないシール「ハグレス」

もっと安全・安心な毎日をお届けしたい

岩手県北上市にあるシール・ラベルの印刷会社です。食品から工業、運輸、医療関係まで幅広い分野のシール・ラベルを取り扱っており、また、ごみの減量や食の安全・安心に配慮した製品の開発にも力を入れています。

主な製品に使用後のごみが出ない『ハグレス』や『連ラベル』、口に入れても安心な糊を使用した『菜果ラベル』、昨今注目されている抗菌、防臭、防汚作用のあるフェイスシールド『まもるくん』などがあります。

ナノオーダーの超精密加工

丁寧なものづくりで喜びと、感動を

超精密鏡面研磨技術により面粗さ、平面度、平行度、寸法管理、角度管理など、各種の加工仕様において極限の精度が実現可能です。極限の精度とは、1mmの1/1,000,000である1nm単位にて加工処理を行うことを指します。また金属、セラミックス、ガラス、半導体、新素材、樹脂等あらゆる材質に対応可能です。

平面のみならず、曲面・球面にも対応します。各種機械加工、ラップ、研磨の加工を組み合わせお客様のご要望に総合的なソリューションを提供致します。

「できないと言わない」、無理難題ほど大歓迎!が弊社のモットーで、「これは無理だろう」と思うような研磨加工でも弊社に気軽にご相談下さい。お待ちしております。

呼吸機能情報を一元管理できるマルチな測定装置

「気道の閉塞状態を得られる」ように呼吸器系の情報をリアルタイムにご提供します

33年前にプリント基板設計から始まった、電子機器等の受託開発設計製造を本業とする会社です。受託は景気変動が大きいため自社製品を持ちたいとの社長の強い思いから、14年前から卓上型直交系ロボットの設計製造を行い、今日では省力化装置など設備設計製造も行い、事業の第二の柱になっています。次の自社製品として、8年前から医療健康産業分野への模索をはじめ、2017年に第二種医療機器製造販売業の業許可を受け、2020年弊社医療機器第1号となる「マルチ呼吸機能測定装置(FB-8010)」のクラスⅡ薬事認証を取得・販売開始し医療機器分野へ参入いたしました。医療機器メーカーとしては小さな会社ではありますが、30数年、工業系分野で培って来た技術力、モノづくり力を活かし医療・健康機器事業を第三の柱にすべく従業員みんなで取り組んでおります。

(電子デバイス、各種製品製造、自動車、鉄道車両、建材、建設機械関連)

4輪独立駆動の回転方向と速度を制御し、全方向への移動を可能に

確かな技術で挑戦し、宇宙へとつながる三栄機械

生産工場で使用される各種生産設備や搬送設備の開発に取組んでおります。

「人手で生産、移載しているこの工程を自動化、省力化、ロボット化したい」「現在稼働しているこの設備の能力を上げ、新たな設備として導入したい」「この設備と別の設備を一つにまとめたい、こう言った機能を追加したい」「新たにこのような設備を計画している」等々、お客様の問題、課題解決へ向け、お客様とイメージを共有し取組んで行きたいと思っております。一円玉の大きさから大型トラックのような大きさと重量まで、製品のサイズと重量は限定しておりません。生産設備、搬送設備等を計画したい場合、遠慮なく声をかけていただければ幸いです。御社やご担当者様の様々な「おもい」を、設備として「かたち」にしたいと思います。

ロールtoロール外観検査装置 RA7000シリーズ

最大600mm幅のロールを一度も止めることなく、連続搬送させながらの検査が可能

スマートフォン、タブレット端末には、カメラモジュール、タッチパネル部分をはじめ、多くのフレキシブル基板が使われており、基板検査のニーズが増えています。検査の画像処理技術については、最新のコンピューターの能力を最大限に引き出した高速なソフトウエア処理により、柔軟性と高性能を両立させた画像処理エンジンを実現しています。カメラ、レンズ、照明などの光学センシング技術は日々の研究開発により、オリジナリティのある高品質な撮像系を確立しています。ますます微細化する回路の検査ニーズにいち早く対応できる仕様をご提案しています。

(自動車産業、半導体産業分野)

特殊切削工具設計・製作 PCD工具・治工具・金型部品・装置部品

プロフェッショナルの為の道具作り

1980年にもったいないの心から切削工具再研磨事業を始め今年で41年目を迎えます。現在は切削工具の再研磨はじめ特殊工具の設計製作を行います。加工材質はハイス・超硬・PCDと幅広く行っています。

もう一つの事業としまして精密加工部品・治工具・装置部品の加工も行っており、加工材質は非鉄・焼入れ鋼・超硬・PCDと幅広く行っています。取引先としましては、自動車関係・半導体・航空機・医療と多くの分野との取引が有り多くの情報が有りますので、色々と役に立つご提案をお届け出来ると思います。

これまで不可能と言われた材質、形状、精度に対応する抜き型技術と抜き加工技術の融合

精密刃型・オリジナルカッティング技術・スキャニング外観検査を融合した一貫生産体制

高精度のトムソン刃型、彫刻刃型製造と独自抜き加工「オリジナルカッティング」技術の融合により、これまで抜き加工では難しかった材質・形状・精度に対応します。また、図面一枚から型作製~試作検証・量産加工・検査まで含めた一貫生産体制でスピーディーで無駄の無い製品開発をサポートします。量産加工では品質基準の厳しい高機能フィルムを月産数十万枚以上、安定して継続的に生産している実績があります。また、ロールカット、ラミネート、シートカット、外観検査装置などの抜き加工周辺設備も整備しております。中でも外観検査装置は高精細カメラでスキャニングし製品表面の検査を自動化しておりバラつきの無い安定した検査結果を提供します。ヘルスケア事業部では「立体成形カッティング」(特許技術)を応用しオリジナルの採便、採尿シートを開発販売し国内外の大学、研究機関などに採用されています。

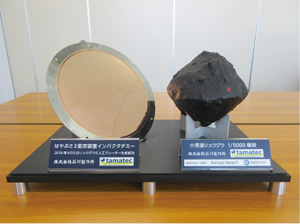

世界が認める加工技術 超精密機械部品加工

世界が認める加工技術を目指して

当社の社名「タマテック」は、タマ=地球/世界、テック=技術を意味しております。世界基準の高い加工技術でお客様に満足して頂ける卓越した製品を提供できる様、日々邁進しております。主な加工部品は、航空宇宙用部品および医療機器部品となります。その他にも幅広い分野で使用される精密部品の切削加工を行っております。難削材の加工や超精密部品の加工など、培ってきた技術と経験を活かし、お客様のご希望にお応えして参ります。

(FCDダクタイル精密鋳造部品の製造)

世界唯一のHプロセス工法による最適な鉄鋳物素材

他メーカーでは成し得ない、トータルコストを低減させる鉄鋳物素材をご提案させていただきます

世界唯一の「Hプロセス工法」を用いて、従来の鉄鋳物の概念を覆すような薄肉で複雑な形状、かつ高精度の鉄鋳物素材を製作しております。それにより、お客様自身もまだ気づいていないような最適な素材形状のご提案や、さらに高精度を生かして加工レス化の実現や他部品との一体化製作など、完成品までのトータルコストの大幅低減にご協力させていただきます。